2000+

Более 2000 компаний презентовали свои разработки на страницах журнала

1500+

За 19 лет журнал принял участие в более 1500 отраслевых мероприятиях

90+

Издано более 90 выпусков печатной версии журнала с 2005 года

ВЫПУСКИ ЖУРНАЛА

Читайте свежие выпуски журнала онлайн

-

1/2024C

Читать онлайн

Скачать выпуск -

1/2024

Читать онлайн

Скачать выпуск -

5/2023

Читать онлайн

Скачать выпуск -

4/2023

Читать онлайн

Скачать выпуск -

3/2023

Читать онлайн

Скачать выпуск -

2/2023

Читать онлайн

Скачать выпуск -

1/2023

Читать онлайн

Скачать выпуск -

4/2022

Читать онлайн

Скачать выпуск -

3/2022

Читать онлайн

Скачать выпуск -

2/2022

Читать онлайн

Скачать выпуск -

1/2022

Читать онлайн

Скачать выпуск -

4/2021

Читать онлайн

Скачать выпуск -

3/2021

Читать онлайн

Скачать выпуск -

2/2021

Читать онлайн

Скачать выпуск -

1/2021

Читать онлайн

Скачать выпуск -

6/2020

Читать онлайн

Скачать выпуск -

5/2020

Читать онлайн

Скачать выпуск -

3-4/2020

Читать онлайн

Скачать выпуск -

2/2020

Читать онлайн

Скачать выпуск -

1/2020

Читать онлайн

Скачать выпуск -

6/2019

Читать онлайн

Скачать выпуск -

5/2019

Читать онлайн

Скачать выпуск -

4/2019

Читать онлайн

Скачать выпуск -

3/2019

Читать онлайн

Скачать выпуск -

2/2019

Читать онлайн

Скачать выпуск -

1/2019

Читать онлайн

Скачать выпуск -

6/2018

Читать онлайн

Скачать выпуск -

5/2018

Читать онлайн

Скачать выпуск -

4/2018

Читать онлайн

Скачать выпуск -

3/2018

Читать онлайн

Скачать выпуск -

2/2018

Читать онлайн

Скачать выпуск -

1/2018

Читать онлайн

Скачать выпуск -

6/2017

Читать онлайн

Скачать выпуск -

5/2017

Читать онлайн

Скачать выпуск -

4/2017

Читать онлайн

Скачать выпуск -

3/2017

Читать онлайн

Скачать выпуск -

2/2017

Читать онлайн

Скачать выпуск -

1/2017

Читать онлайн

Скачать выпуск -

6/2016

Читать онлайн

Скачать выпуск -

5/2016

Читать онлайн

Скачать выпуск -

4/2016

Читать онлайн

Скачать выпуск -

3/2016

Читать онлайн

Скачать выпуск -

2/2016

Читать онлайн

Скачать выпуск -

1/2016

Читать онлайн

Скачать выпуск -

6/2015

Читать онлайн

Скачать выпуск -

5/2015

Читать онлайн

Скачать выпуск -

4/2015

Читать онлайн

Скачать выпуск -

3/2015

Читать онлайн

Скачать выпуск -

2/2015

Читать онлайн

Скачать выпуск -

1/2015

Читать онлайн

Скачать выпуск -

6/2014

Читать онлайн

Скачать выпуск -

5/2014

Читать онлайн

Скачать выпуск -

4/2014

Читать онлайн

Скачать выпуск -

3/2014

Читать онлайн

Скачать выпуск -

2/2014

Читать онлайн

Скачать выпуск -

1/2014

Читать онлайн

Скачать выпуск -

5/2013

Читать онлайн

Скачать выпуск -

4/2013

Читать онлайн

Скачать выпуск -

3/2013

Читать онлайн

Скачать выпуск -

2/2013

Читать онлайн

Скачать выпуск -

1/2013

Читать онлайн

Скачать выпуск

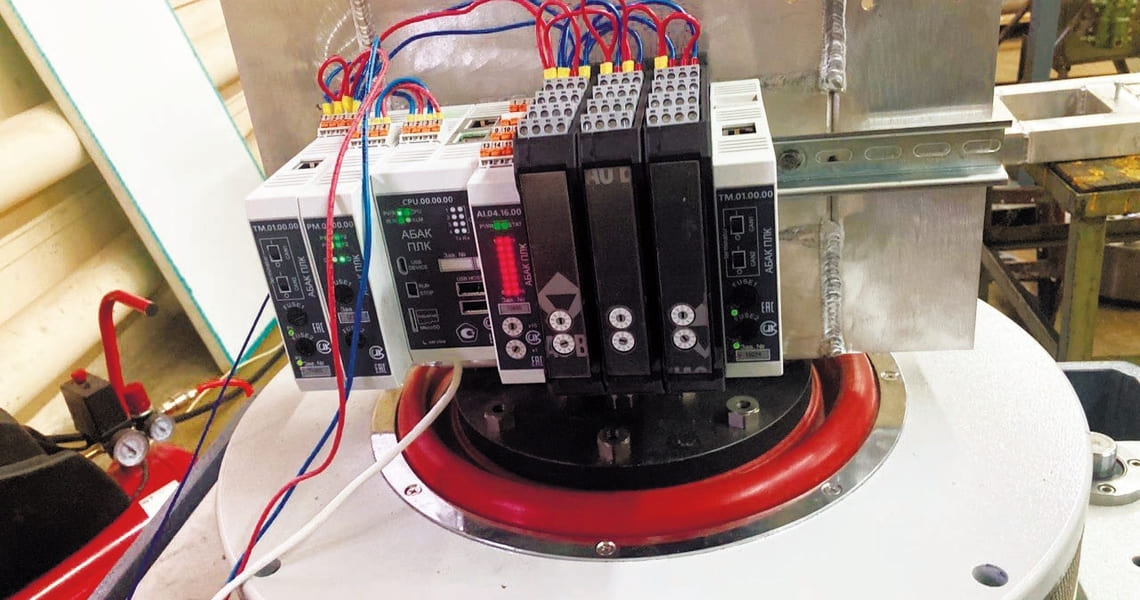

Промышленный контроллер автоматизации производственных процессов «АБАК ПЛК» – российская разработка от ЗАО «Научно-инженерный центр «ИНКОМСИСТЕМ» (Казань, Татарстан) в области нефтяной и газовой промышленности.

Коллеги обратились к команде ВидеоЗаяц с целью создания рекламы (презентации) промышленного оборудования – по сути, инновационного многокомпонентного b2b-продукта, импортозамещающего приборы зарубежных аналогов SIEMENS, Yokogawa Electric, Emerson и других в области цифровых компьютеров для управления различными процессами на производстве...

ПУБЛИКАЦИИ

Знакомьтесь с актуальными публикациями компаний-партнеров

-

Сегодня, когда западные технологии стали практически недоступны, а значительная часть общества по старинке считает, что в России собственных технологий нет, Российские предприятия-производители не просто заслуживают уважения, но и крайне необходимы. Как пробиться в число поставщиков нефтегазовых компаний? Где искать надежных поставщиков? И что делать с кадровым голодом?...

Промприбор-Р – российский разработчик, российский производитель и российский работодатель

И. В. Лебедев – ООО «Промприбор-Р»

-

В настоящее время обеспечение промышленных предприятий страны точными и надежными средствами измерения стало острой необходимостью, что потребовало от отечественных производителей КИПиА внедрения новых технологий и разработок, а также кратного увеличения объемов выпускаемой продукции. В сложившейся ситуации компания «ЭМИС» не только замещает ушедшие зарубежные бренды собственным оборудованием, но и поддерживает складскую программу...

Мы поставляем наши датчики давления в рекордно короткие сроки!

А. Р. Даутов – ЗАО «ЭМИС»

-

Одним из способов создания верхнего интервала скважин большого диаметра, является бурение с образованием многоярусного ступенчатого забоя, формирование которого осуществляется за счет одновременного углубления скважины в нескольких плоскостях. В результате в нижней плоскости формируется центральный круговой забой меньшего диаметра, а выше один или несколько периферийных кольцевых. Многоярусный ступенчатый забой формируется в процессе...

Совершенствование конструкции шарошечного расширителя-калибратора

Д. Ю. Сериков – РГУ нефти и газа (НИУ) им. И. М. Губкина

-

Ротационные счетчики газа ЭМИС-РГС 245 вошли в список рекомендованного оборудования и на сегодняшний день имеют опыт эксплуатации на сотнях объектов газоснабжения и газораспределения страны. Счетчик имеет всю разрешительную документацию и необходимые сертификаты, а также успешно прошли испытания по системе добровольной сертификации «Интергазсерт»...

Наши ротационные счетчики аналогичны оборудованию, к которому привык рынок газоснабжения и газораспределения

Е. Костарев – ЗАО «ЭМИС»

-

Нефтегазовая промышленность является важной частью мировой экономики, но её влияние на окружающую среду долгое время было источником обеспокоенности из-за выбросов и загрязнения. Однако, как считает Георгий Гутенко, эксперт в области проектирования объектов нефтяной и газовой промышленности и член национального объединения изыскателей и проектировщиков России...

Разработка и использование инновационных технологий для создания экологически безопасных объектов нефтегазовой промышленности

Г. Гутенко

-

Промышленное строительство, оборудование, введение в эксплуатацию и дальнейшее функционирование предприятий – сложные, ресурсоемкие процессы. Зачастую экспертным сопровождением многочисленных этапов этих процессов занимаются специальные компании. На данный момент в России активно формируется рынок сопровождения инвестпроектов, который, как и другие отрасли, пережил непростое время в 2022 году. Главными вызовами стали антироссийские санкции, уход западных компаний и поиск новых поставщиков...

Тенденции на рынке сопровождения инвестпроектов

Г. Гаркуша – ООО «ПромМаш Тест»

-

Уже четверть века АО «ТОМЗЭЛ» (Томский завод электроприводов), занимается разработкой, изготовлением и сервисным обслуживанием специализированной продукции для предприятий топливно-энергетического комплекса. Сегодня ТОМЗЭЛ – один из флагманов машиностроительной отрасли Томской области. Компания активно участвует в реализации федеральных и региональных программ, продвигает бренд региона на российском и зарубежных рынках, осуществляет ответственную социальную, кадровую и экологическую политику...

ТОМЗЭЛ: 25 лет производства импортозамещающей продукции

А. И. Купкенов – АО «ТОМЗЭЛ»

-

Как известно сапфир — это редкий драгоценный камень. Добывается в тяжелых условиях в недрах нашей земли. Так и установка, разработанная ООО «ПО «НЕФТЕГАЗИНТЕЛЛЕКТ», редкий и драгоценный узел в системе учета нефтепродуктов. Посредством этой установки все нефтяные компании сдают нефть, и с помощью этой же установки принимают для переработки или дальнейшей транспортировки. Одним словом – драгоценный Эталон. В прошлых статьях мы рассказывали о важных компонентах трубопоршневой установки (ТПУ)...

ТПУ «Сапфир» – драгоценный Эталон

Р. Р. Якупов – ООО «ПО «НЕФТЕГАЗИНТЕЛЛЕКТ»

-

Российская Федерация является одним из мировых лидеров по добыче углеводородного сырья и других стратегически важных полезных ископаемых. Дальнейшее динамичное и инновационное развитие экономики страны, в условиях обострения мировой конкуренции, нуждается в серьезном качественном совершенствовании нефтяной, газовой и других базовых отраслей промышленности, являющихся мощным фундаментом экономики нашей страны...

Совершенствование шарошечного бурового инструмента, оснащенного косозубым вооружением

Д. Ю. Сериков – РГУ нефти и газа (НИУ) им. И. М. Губкина

-

Снижение потерь в опорах быстровращающихся роторов и повышение их надежности является важной технической задачей. Одним из способов является модернизация и улучшение опорных узлов. Данные действия возможно выполнить путем выявления и сбора информации о недостатках, которые проявляются у элементов в процессе их эксплуатации. На сегодняшний день, накоплен обширный опыт использования магнитных подшипников в разных...

Применение магнитных подшипников для роторных систем: преимущества и недостатки

Д. А. Борейко – МОНиГП ФГБОУ ВО «УГТУ»

-

В настоящее нелегкое время для промышленности и нефтегазовой отрасли страны очень выросла потребность в собственных, национальных решениях с полным производственным циклом, постгарантийным обслуживанием и ремонтом оборудования. Особую актуальность данному положению придала сложная геополитическая ситуация в мире. Многие добывающие и перерабатывающие компании столкнулись с дефицитом российского оборудования, не уступающего иностранным аналогам...

Главный компонент эталонной установки

Р. Р. Якупов – ООО «ПО «НЕФТЕГАЗИНТЕЛЛЕКТ»

-

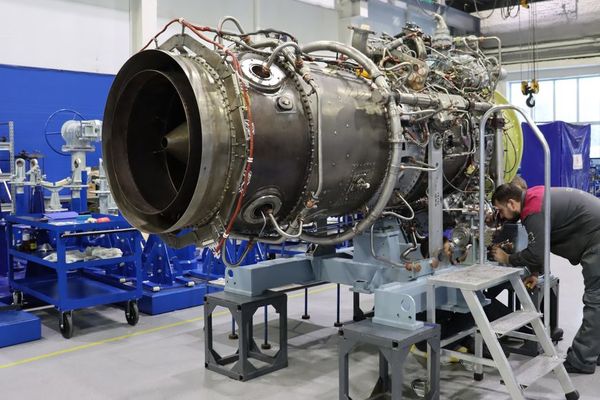

Импортозамещение в 2023 году становится все более актуальной темой для обсуждения среди энергетиков. Немаловажную роль в этой дискуссии занимает вопрос того, как обслуживать то импортное оборудование, которое уже работает в России. А главное – где найти специалистов? О том, насколько высока потребность в таких работниках и опыте создания лаборатории неразрушающего контроля рассказал генеральный директор ООО «Русь-Турбо» Олег Дмитриев...

Время для изменений

О. В. Дмитриев – ООО «Русь-Турбо»

-

В статье рассмотрен процесс сооружения подводных переходов при помощи метода наклонно-направленного бурения (ННБ). Метод ННБ позволяет минимизировать время сооружения подводных переходов магистральных трубопроводов, однако у него существуют целый ряд как технических, так и технологических недостатков, для оценки которых были исследованы условия и основные принципы работы применяемого при сооружении подводных переходов...

Совершенствование вооружения шарошечных расширителей, используемых при сооружении подводных переходов магистральных газонефтепроводов

Д. Ю. Сериков – РГУ нефти и газа (НИУ) им. И. М. Губкина

-

Статья посвящена исследованию роли управленческих команд в работе нефтегазового сектора экономики, а также повышению эффективности управления за счет перехода на командную модель управления. Данная модель предполагает создание управленческих команд для решения определенных производственных целей, объединенных в организационную структуру на принципах демократии, лидерства, целевом согласовании и обеспечении единства...

Исследование роли управленческих команд в повышении эффективности работы нефтегазового сектора экономики

С. Е. Анисимова – РГУ нефти и газа (НИУ) имени И. М. Губкина

-

ЗАО «ЭМИС» – российская приборостроительная компания с 20-летним опытом разработки и производства контрольно-измерительных приборов и автоматики. Предприятие поставляет уникальную продукцию на объекты нефтегазовой, энергетической, химической, пищевой и других отраслей промышленности... О реализации программы импортозамещения в сфере КИПиА рассказал председатель совета директоров Каяткин С. Б...

Импортозамещение в действии! Продукция ЭМИС полностью замещает линейки КИПиА зарубежных производителей

С. Б. Каяткин – ЗАО «ЭМИС»

-

Существующие способы очистки топливных резервуаров (ручной, механический, химический, комбинированный) требуют значительных материальных и временных затрат, пожароопасны, загрязняют окружающую среду и могут оказывать вредное воздействие на здоровье человека. Инженерная компания ИНТЕРБЛОК завершила исследования и выполнила опытно-конструкторскую работу по созданию энергоэффективного технологического комплекса очистки...

Технология очистки резервуаров для хранения нефтепродуктов с применением парогенераторов ИНТЕРБЛОК

О. В. Богомолов – ООО Инженерная компания «ИНТЕРБЛОК»

-

Подготовка высокопрофессиональных и конкурентоспособных кадров, отвечающих потребностям современного производства, является важнейшим компонентом экономического развития любой страны. От того, насколько университеты готовы выпускать таких специалистов напрямую зависит будущее государства. Одним из факторов, обеспечивающих высокий уровень подготовки кадров, является взаимодействие вузов и...

Система «вуз-предприятие» как модель инновационного развития отечественной экономики

А. А. Туманов – РГУ нефти и газа (НИУ) им. И. М. Губкина

-

В июле 2022 года исполнилось 30 лет с момента образования АО «АтлантикТрансгазСистема». Аналогичной фразой начиналась юбилейная статья пять лет назад [1]. Отсылаю читателей к этой публикации, где описано, как мы из небольшой инжиниринговой компании выросли в коллектив из 150 высококвалифицированных специалистов, реализующих «под ключ» системы контроля и управления на базе собственной разработки и изготовления...

АО «АтлантикТрансгазСистема» – 30 лет работы по автоматизации нефтегазового комплекса

Л. И. Бернер – АО «АТГС»

-

Как известно, интенсивность разрушения и удаления породы в процессе бурения, во многом определяется полем давлений (напряжений), возникающим в призабойной зоне. Оно формируется за счет совместного действия нескольких факторов, таких как: механического воздействия вооружения долота, гидравлического воздействия потоков жидкости из скважины и пласта через забой и горного давления...

Перспективная конструкция гидромониторной насадки шарошечного бурового инструмента

Д. Ю. Сериков – РГУ нефти и газа (НИУ) им. И. М. Губкина

-

Качество, ответственность, профессионализм – это основные принципы работы Компании «Тюмень Прибор». Но для любого производственного предприятия задача номер один – добиться бесперебойной работы всех звеньев технологических процессов. Опытный и высококвалифицированный персонал, надежная и высокотехнологичная начинка производственных объектов – та база, которая позволяет не только стабильно развиваться...

20 лет Компании – это только начало...

Р. Ю. Закиров – ООО «Тюмень Прибор»

-

В нынешнем году исполняется 25 лет с момента основания компании «Концерн Гудвин» и пять лет со старта наиболее масштабной ее разработки ? системы «Гудвин-Нева», объединившей функционал беспроводной связи и промышленного Интернета вещей. Компанию выделяет среди подобных предприятий, в частности, наличие не только разработчиков аппаратного и программного обеспечения, но и собственного серийного производства...

«ГУДВИН»: 25 лет – полет нормальный

Н. И. Корнев – ООО «Концерн Гудвин (Гудвин Европа)»

-

ООО «Русь-Турбо» является независимой компанией, осуществляющей сервис газовых турбин и предлагает комплексный ремонт, восстановление и техническое обслуживание основного и вспомогательного оборудования тепловых электростанций. Компания заняла довольно уверенные позиции на рынке сервиса газовых и паровых турбин, а также приобрела авторитет и доверие заказчиков не только в России, но и в странах СНГ...

ООО «Русь-Турбо»: импортозамещение и реверс-инжиниринг

О. В. Дмитриев – ООО «Русь-Турбо»

-

«В начале пути становления «Шлангенз» – мы были группой инициативных специалистов производственно-инжиниринговой отрасли. Высокая квалификация наших конструкторов, инженеров, производственников и интерес к развивающимся рынкам позволил нам превратиться из компании, производительность которой буквально зависела от одного сварщика, в крупнейшего на российском рынке производителя высококачественных...

Компания «Шлангенз» – нам есть чем гордиться!

А. А. Ткаченко – ООО «Шлангенз»

-

Одной из основных задач безаварийной и безремонтной эксплуатации скважин является обеспечение необходимой прочности и герметичности лифтовых колонн и элементов систем заканчивания. Как показывает опыт, нередко во время и после проведения гидроразрыва пласта (ГРП) из-за воздействия абразивного износа проппанта и...

Определение остаточной прочности подвесных элементов устьевого оборудования скважин и систем заканчивания

О. В. Спирина, С. А. Коротков – ООО «СибГеоПроект»

-

Для решения технологической задачи компримирования низконапорного ПНГ в ЭНЕРГАЗе внедрен комплексный подход. Месторождения оснащаются малыми компрессорными станциями или компрессорными станциями низких ступеней сепарации (СКНС), основа которых – газодожимные установки низкого давления. Надежная работа подобных компрессорных установок низкого давления обеспечивается специальными инженерными решениями...

ЭНЕРГАЗ: проблемы низконапорного ПНГ решаем комплексно

А. А. Крамской – ООО «СервисЭНЕРГАЗ»

-

Разработка и производство анодных заземлителей – приоритетное направление деятельности компании «Химсервис», основанное на 40-летнем опыте исследований в этой области. Практическим воплощением результатов в свое время стало производство ферросилидовых анодных заземлителей марки «Менделеевец» (ММ, МК, МГ, МКГ), качество и надежность которых подтверждены успешным опытом эксплуатации более 25 лет...

Импортозамещение: производство в России магнетитовых анодов для систем ЭХЗ

В. В. Терехов – ЗАО «Химсервис»

-

В настоящее время успех предприятия, устойчивость и стабильность его развития напрямую зависят от инновационных процессов, основа которых – вывод новых продуктов, совершенствование программного обеспечения и внедрение технологических новшеств на предприятии. Компания «ЭМИС» ежегодно вкладывает значительные средства в осуществление НИОКР, что обеспечивает предприятию сохранение лидерских позиций...

Мы стали конкурентоспособнее, технические характеристики наших приборов соответствуют уровню мировых аналогов!

Е. Е. Костарев – ЗАО «ЭМИС»

-

В Белорусской энергосистеме Минская ТЭЦ-3 (филиал РУП «Минскэнерго») работает с 1951 года. На тот момент это был первый в Беларуси опыт пуска энергооборудования высокого давления. МТЭЦ-3 входит в единый производственно-технологический комплекс по производству, передаче и распределению тепловой и электрической энергии. Ее установленная мощность сегодня составляет 442 МВт по электричеству и 1632 Гкал/ч по теплу...

Современные газокомпрессорные технологии как фактор надежной эксплуатации генерирующего оборудования

Э. Зимнухов – ООО «ЭНЕРГАЗ»

-

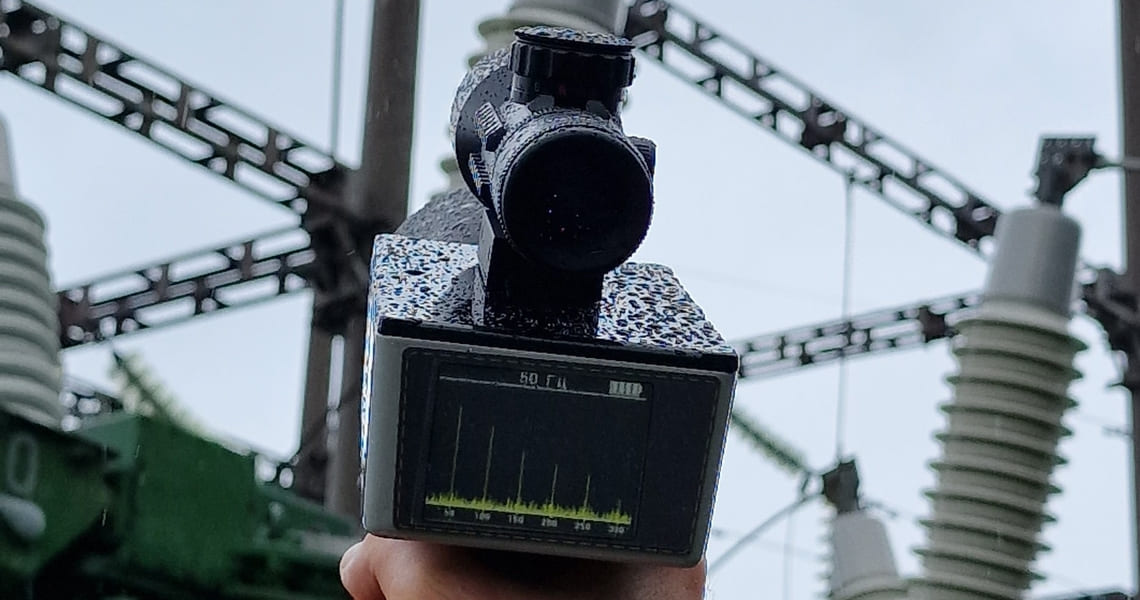

Известно, что зарождение аварийного разрушения конструкций возникает с формирования зон концентрации напряжений (ЗКН), которые и определяют собой текущее состояние ресурса работающих конструкций. Для прогноза выработки этого ресурса и обеспечения безопасности работы конструкций возникает необходимость в постоянном количественном контроле уровня концентрации напряжений выявленных зон...

Анализ существующих методик диагностики и неразрушающего контроля металлических конструкций нефтегазовых машин и агрегатов

Д. А. Борейко – МОНиГП ФГБОУ ВО «УГТУ»

-

UNISTEAM™ на сегодня – единственный в России и СНГ производитель, поставляющий сертифицированную газомоторную нефтепромысловую технику. Годы предварительных исследований, разработок и испытаний позволили создать продукт, отвечающий самым требовательным стандартам качества, надежности и безопасности. Как за это время развивалась и совершенствовалась инновационная техника, рассказывает генеральный директор Завода паровых установок Юнистим Виктор Анатольевич Альгин...

Техника на газомоторном топливе от производителя №1 в России

В. А. Альгин – ООО «Завод паровых установок Юнистим»

-

Самым главным результатом и достижением за эти годы стало открытие собственного производства, строительство и ввод в эксплуатацию производственного комплекса ООО «КСБ» в Москве. К этому шли достаточно долго, так как планы по инвестициям, развитию и внедрению производства в России обсуждались практически сразу после учреждения ООО «КСБ» 21 июня 2005 г., далее они были оформлены в виде бизнес-плана 2008 г., как только на российском рынке стал отмечаться стабильно растущий спрос на оборудование KSB стандартных позиций...

15 лет ООО «КСБ» – история успеха

А. В. Добродеев – ООО «КСБ»

-

В мире достаточно много публикаций, методических материалов и рекомендаций по разработке, поддержанию и развитию систем менеджмента качества с целью ее пригодности, адекватности бизнес системе управления организации и ориентации на Потребителя. Однако наличие базовых требований стандартов менеджмента качества – всего лишь вектор для построения системы...

Дизайн корпоративной КСМК. Принципы построения КСМК в промышленных холдингах

Л. Б. Бельцева – ПАО «Трубная металлургическая компания»

-

ЭНЕРГАЗ ежегодно реализует десятки проектов и получает новые подтверждения тому, что подготовка газа (Upstream, MIdstream) – это выверенный и согласованный инженерный расчет комплексного технологического процесса, позволяющего достигать и устойчиво поддерживать установленные значения газа по чистоте, влажности, температуре, давлению, расходу и другим параметрам...

Многофункциональные установки подготовки газа «ЭНЕРГАЗ» – накоплен опыт надежной эксплуатации

А. Рубанов - ООО «ЭНЕРГАЗ»

-

В настоящем исследовании проведен анализ экономических эффектов, связанных с реализацией стратегии локализации и импортозамещения, включая повышение рентабельности разработки арктических месторождений, генерацию мультипликативных эффектов в контексте межотраслевых связей экономики страны. По результатам исследования удалось сформулировать концептуальный вывод о том, что...

Реализация политики импортозамещения и локализации при освоении нефтегазовых месторождений Арктики

И. Н. Володина, С. Е. Анисимова - РГУ нефти и газа (НИУ) имени И. М. Губкина

-

Эффективность и надежность технологического оборудования газоподготовки и газоснабжения напрямую зависит от важнейшего фактора – качественного технического сервиса в гарантийный и послегарантийный эксплуатационный период. В Группе ЭНЕРГАЗ эти задачи решает сервисно-технический дивизион, созданный еще в 2008 году. Мы побеседовали с генеральным директором компании СервисЭНЕРГАЗ Александром Крамским...

Качественный сервис – обязательный фактор эффективности и надежности оборудования газоподготовки

А. А. Крамской – ООО «СервисЭНЕРГАЗ»

-

Современный этап экономического развития, сопровождающийся глобализационными и интеграционными процессами, заставляет хозяйствующие субъекты независимо от их организационно-правовой формы и отраслевой направленности функциональной деятельности пересматривать осуществляемую политику. Особенно остро этот вопрос становится перед компаниями, занятыми в нефтегазовой отрасли [1,2]...

Экономический эффект, достигаемый при реструктуризации нефтегазовых компаний

И. Н. Володина, С. Е. Анисимова, Д. Ю. Сериков - РГУ нефти и газа (НИУ) имени И. М. Губкина

-

Работа в промышленной отрасли почти всегда сопряжена с рисками. На современных предприятиях техника безопасности и планы предотвращения чрезвычайных ситуаций тщательно прорабатываются, а потому с каждым годом число несчастных случаев уменьшается. При этом до сих пор Россия остаётся в конце рейтинга стран по числу травматизма или летальных исходов среди сотрудников промышленных компаний...

Первая помощь, пожар или опасные работы: как к этому быть готовым?

Д. Кириллов – Компания Modum Lab

-

Группа компаний ТСС (ГК ТСС) сегодня – это многоуровневая структура, действующая под единым брендом, который отражает смысл и философию нашего дела: «Техника. Созидание. Сервис».

Мы гарантированно и в полном объеме решаем задачи инжиниринга, производства, поставок, сервиса – по всей номенклатуре оборудования для дизельных электростанций (ДЭС) и газопоршневых электростанций (ГПЭС), прежде всего, в корпоративном сегменте...Группа компаний ТСС – Техника. Созидание. Сервис.

В. Г. Сорокин – ООО «ГК ТСС»

-

Развитие цифровых технологий кардинальным образом изменяет формат функционирования современной экономики. Практически за двадцать последних лет цифровизация экономической сферы приобрела громадные масштабы и обусловила новые тренды развития, отвечающие вызовам времени. В качестве примера возьмем два новых направления, связанных с цифровизацией экономики и попробуем проследить те изменения, которые они привнесли в современный рынок труда...

Коммуникативное пространство HR-брендинга в digital-среде

С. Е. Анисимова – РГУ нефти и газа (НИУ) имени И. М. Губкина

-

Сегодня лишь немногие компании работают только на основании нормативных документов федерального или регионального уровня. Еще со времен СССР организации занимаются разработкой собственных внутренних стандартов. В крупных направлениях промышленности (авиация, судостроение, ракетно-космическая деятельность, ОПК и т.д.) над этим работают целые институты. Основные требования, которые предприятия используют при выпуске продукции чаще всего, как раз содержатся во внутренних стандартах...

«Техэксперт» поможет предприятиям стать цифровыми

С. Тихомиров – АО «Кодекс»

-

На примере Прегольской ТЭС, введенной в эксплуатацию в марте 2019 года, рассмотрим возможности комплексной газоподготовки на базе многофункциональных технологических установок, применяемых в автоматизированном процессе очистки, осушки, подогрева, редуцирования, учета, контроля качества, компримирования и подачи топливного газа к турбинам парогазовых энергоблоков...

Комплексная подготовка топливного газа для турбин Прегольской ТЭС

Э. С. Зимнухов – ООО «ЭНЕРГАЗ»

-

Главная наша цель локализовать производство некоторых типов оборудования таким образом, чтобы мы могли полноправно сказать, что оно произведено в Российской Федерации. К настоящему моменты мы уже удвоили объемы локальной сборки как стандартных насосов типа Etanorm, так насосов инженерного типа, которые комплектуются высоковольтными двигателями, сложными системами обвязки и торцовых уплотнений, что также выполняется на территории производственного комплекса...

Год генерального директора

А. В. Добродеев – ООО «КСБ»

-

Более чем за 25 лет своей деятельности Группа компаний ТСС во многом повторила этапы развития российского машиностроения конца девяностых – начала двухтысячных. Какой-то период мы перепродавали импортное оборудование, затем плотно занялись сборочным производством электростанций на базе отечественных двигателей, расширяли объемы складов и создавали дистрибьюторскую сеть, пополняли и оптимизировали номенклатуру выпускаемой продукции, отвечающей требованиям и финансовым возможностям наших заказчиков...

ГК ТСС – дизельные электростанции от лидера отрасли

В. В. Верченко - ООО «ГК ТСС»

-

Желание идти в ногу со временем предопределяет политику развития современного трубного производства. В рыночных условиях вопрос экономической эффективности проектов остро стоит для потребителей металлопроката. ОАО «Уралтрубпром» здраво оценивает тренды текущего времени и готов предложить актуальные инструменты для снижения затрат на трубную продукцию. О возможностях предприятия расскажет Мочалова Ирина, директор по управлению качеством ОАО «Уралтрубпром»...

Уральские трубы для нефтегазового сектора

И. Мочалова – ОАО «Уралтрубпром»

-

Техника и технология бурения нефтяных и газовых скважин в последнее время качественно совершенствуется и работы в этой области, проведенные российскими и зарубежными исследователями и конструкторами, позволили значительно повысить работоспособность используемого при бурении породоразрушающего инструмента. Однако, несмотря на это, проблемы совершенствования породоразрушающего инструмента имеют все большую актуальность при бурении глубоких и сверхглубоких скважин...

Совершенствование эжекционных систем промывки забоя

Д. Ю. Сериков - РГУ нефти и газа (НИУ) имени И. М. Губкина

-

Группа компаний ТСС более 20 лет производит электростанции.

Сегодня по всей России и в других странах успешно эксплуатируется свыше 15 тысяч дизельных генераторных установок (ДГУ) ТСС. Эти электростанции предназначены для обеспечения бесперебойного энергоснабжения (основного или резервного) различных государственных и коммерческих объектов, социальных учреждений, промышленных и сельскохозяйственных предприятий...ГК ТСС: правильный выбор дизельной генераторной установки

В. В. Краснов – ООО «ГК ТСС»

-

Продукция РУСЭЛПРОМ сегодня успешно заменяет дорогостоящие электродвигатели ведущих мировых брендов в самых разных агрегатах отечественной судовой техники, включая самые мощные атомные ледоколы. Компоненты системы электродвижения для судов, произведенные концерном, особо отмечены экспертной комиссией и удостоены звания лауреата Национальной премии в области импортозамещения «Приоритет». Продукция концерна одобрена Морским регистром судоходства и давно применяется на отечественных судах...

Максим Свиридов: подход «от потребностей»

М. Свиридов - ООО «ТД «Русэлпром»

-

В 2018 году завод приступил к выпуску новой для себя продукции – производству автогидроподъемников. Автокраны «Клинцы», успешно эксплуатируемые в самых разных уголках нашей страны, по праву завоевали признание и популярность: на протяжении нескольких последних лет АО «КАЗ» стабильно занимает на рынке России долю порядка 30%, а продукция завода пользуется спросом не только в России и странах СНГ, но и во многих государствах дальнего зарубежья...

Движение вверх

К. В. Гаврилов - АО «КАЗ»

-

Представлены результаты работы, направленной на дальнейшее совершенствование конструкций шарошечных долот, предназначенных для бурения скважин с очисткой забоя газообразным агентом. Предложены новые конструкции шарошечных долот, оснащенных обратными клапанами и вентилируемыми опорами, которые обладают высокой конкурентоспособностью ввиду их простоты изготовления и надежности, а их применение позволит...

Совершенствование конструкций шарошечных долот для бурения с продувкой воздухом

Д. Ю. Сериков - РГУ нефти и газа (НИУ) имени И. М. Губкина; Р. М. Богомолов - ФГБОУ ВО «СамГТУ»

-

Группа компаний ЭНЕРГАЗ вывела на рынок востребованную на сегодня модификацию газодожимного оборудования – малые газовые компрессорные установки. МГКУ обладают комплексом преимуществ в своем эксплуатационном сегменте. В сообществе ТЭК утвердилась традиция – решение нестандартных технологических задач доверять инженерным коллективам, многократно проверенным в деле...

Мал, да удал. Новая модификация газокомпрессорных установок «ЭНЕРГАЗ»

К. В. Авиленко - ООО «ЭНЕРГАЗ»

-

Природный газ на сегодняшний день является одним из самых востребованных природных ресурсов в мире. За последние десять лет уровень добычи и потребления газа возрос более чем на 20%. Доля природного газа на мировом рынке энергетических ресурсов продолжает активно расти, что обуславливается его доступностью, универсальностью, а также высокими экологическими характеристиками...

Особенности развития технологий в области транспорта и хранения сжиженного природного газа

В. А. Воронов - Санкт-Петербургский горный университет

-

VR-технологии и другие технологичные решения, включая новый тренд – искусственный интеллект, - это не просто новое направление для топливно-энергетического комплекса страны, но и решения, которые уже активно меняют устоявшиеся производственные циклы и на государственном уровне способствуют развитию концепции «Индустрия 4.0»...

Какие высокотехнологичные новинки сокращают для ТЭК путь к индустрии 4.0

Д. Кириллов – Компания Modum Lab

-

Мы не случайно делаем акцент на инженерном профессионализме. Именно в нем сосредоточены врожденные таланты энергазовцев, их способности, которые раскрываются в каждодневном труде, в работе по освоению теоретических знаний и практических навыков. Именно так нарабатывается новый опыт, необходимый при создании и выполнении проектов комплексной газоподготовки и газоснабжения...

ЭНЕРГАЗ – проекты газоподготовки и газоснабжения выполняются по плану

Э. С. Зимнухов – ООО «ЭНЕРГАЗ»

-

Сегодня многие нефтегазодобывающие компании решают вопрос, как с наименьшими финансовыми затратами и в кратчайшие сроки организовать добычу углеводородов на месторождении в период его пробной эксплуатации. Решением этой проблемы является применение малогабаритных установок для обустройства месторождений – МБСНУ...

Оборудование для обустройства нефтегазовых месторождений. Мобильные решения – МБСНУ

О. Н. Аминов – ООО «Корпорация Уралтехнострой»

-

Основные принципы работы электрических машин, разработанные еще в конце XIX века, используются и сегодня. Но история их усовершенствования непрерывно движется в сторону повышения энергоэффективности (увеличения КПД), снижения массы и эксплуатационных затрат. Современные требования обязуют разработчиков электрооборудования решать задачи уменьшения уровня шума – одного из ключевых показателей эргономичности электродвигателя...

Инновационные двигатели от электротехнического концерна РУСЭЛПРОМ

Л. Н. Макаров – концерн РУСЭЛПРОМ

-

Проектная и производственно-сервисная деятельность Группы ЭНЕРГАЗ сосредоточена на поиске и реализации конструкторских и инженерных решений по созданию многофункциональных установок подготовки газа. Такие установки предназначены для гарантированного долговременного и непрерывного обеспечения качественной подготовки газа разного типа и исходного состояния – во всех газоиспользующих отраслях промышленности...

ЭНЕРГАЗ внедряет многофункциональные установки подготовки газа

А. Рубанов - ООО «ЭНЕРГАЗ»

НОВОСТИ

Свежие новости компаний нефтегазовой отрасли

Компания О3 стала участником Дня карьеры на Химическом факультете МГУ

12.04.2024

Владимир Чернышев: «Стремимся стать устойчивой цифровой транспортной компанией»

11.04.2024

АО НПХ ВМП приглашает на «Нефтегаз-2024»

09.04.2024

Производственная компания «ЮГНЕФТЕМАШ» – участник выставки «Нефтегаз-2024»

07.04.2024

Инвестиция ВЭБ в Компанию О3 принесла свои плоды

05.04.2024

ТМК повысит долю оборотного водоснабжения и модернизирует газоочистку

02.04.2024

Компания О3 приняла участие в XV конференции «Антикоррозионная защита-2024»

02.04.2024

Продукция ЛЗТА «МАРШАЛ» добавлена в Государственную информационную систему промышленности

02.04.2024

ГК «Турбулентность-ДОН» приняла участие в круглом столе Группы «Лукойл»

02.04.2024

Модернизация поверочной установки ЭМИС-МЕТРА 7100-20

02.04.2024

Автоматизация производства с применением SCADA КРУГ-2000® v 5.0 на российских ОС

01.04.2024

ТАГРАС участвует в международной выставке «Нефтегаз-2024»

26.03.2024

Автоматизированные системы объектов Ставропольнефтегаз работают в штатном режиме

26.03.2024

АО «КАЗ» провело испытания КТТ-50 с представителями ПАО «Газпром»

19.03.2024

СПЕЦПРОЕКТЫ

Новейшие разработки, инновации, реализованные проекты, услуги

Специалистами НИЦ «ИНКОМСИСТЕМ» был разработан АБАК ПЛК, который является российским аналогом приборов известных зарубежных компаний, таких как SIEMENS, Yokogawa Electric, Schneider Electric, Emerson Process Management. При этом он не уступает им в надежности, характеристиках и функционале. ИНКОМСИСТЕМ является не только производителем оборудования...

Геологические условия Арктики диктуют разработчикам ее широт свои условия. Вечная мерзлота неоднократно преподносила неприятные сюрпризы строителям и недропользователям. Ошибки проектировщиков и строителей могут иметь трагические последствия. Предусмотреть то, как поведет себя грунт в случае потепления, важно еще на стадии проектирования...

Для сохранения устойчивости и обеспечения минимальных деформаций грунтового основания приустьевой зоны нефтяных и газовых скважин многолетнемерзлые грунты (ММГ) должны использоваться по I-му принципу (согласно СП25.133330.2013). В целях предотвращения оттаивания пород за пределами минимального радиуса растепления в устьевой зоне...

Энергоснабжение силового оборудования магистральных нефте- и газопроводов, как правило, обеспечивается за счет вдольтрассовых воздушных линий электропередач (далее – ВЛ) с номинальным напряжением от 6 до 35 кВ. Эти линии отличаются от аналогичных районных электрических сетей значительной протяженностью: до сотен километров с отсутствием возможности резервирования...

С каждым годом проблема истощения крупных месторождений на территории Российской Федерации становится все острее, в связи с чем многократно возрастает и важность эффективного использования низконапорного газа. Специалисты группы компаний ЭНЕРГАЗ предлагают решать технологическую задачу компримирования НН ПНГ комплексно...